(News.oto-hui.com) – Cơ cấu trục khuỷu thanh truyền là phần truyền động chính của động cơ. Bao gồm các chi tiết: Piston, xéc măng, chốt piston, thanh truyền và trục khuỷu. Vậy thì cấu tạo và vai trò của từng chi tiết này là gì? Hãy cùng tìm hiểu qua bài viết này nhé.

*Lưu ý: Có thể bạn đã đọc được những bài viết về cơ cấu trục khuỷu thanh truyền, piston, xylanh, xéc măng,… trên OTO-HUI trước đó. Tuy nhiên, đó là những bài viết đơn lẻ, chưa đầy đủ nội dung. Và đây là bài tổng hợp đầy đủ nhất về các khái niệm, cấu tạo, cũng như vai trò của các chi tiết trên.

Xem lại phần 1: Cơ cấu trục khuỷu thanh truyền: Khái niệm, cấu tạo, vai trò

II. Các chi tiết trong cơ cấu trục khuỷu thanh truyền:

4. Thanh truyền:

4.1. Khái niệm và vai trò

Thanh truyền là chi tiết nối giữa piston và trục khuỷu hoặc guốc trượt. Thanh truyền nhận lực từ piston và truyền cho trục khuỷu, làm quay trục khuỷu, biến chuyển động tịnh tiến của piston thành chuyển động quay của trục khuỷu.

Khi làm việc, thanh truyền phải chịu sự tác dụng của các lực sau:

- Lực khí thể.

- Lực quán tính.

Các lực này đều là các lực có độ tuần hoàn và va đập rất lớn.

4.2. Kết cấu

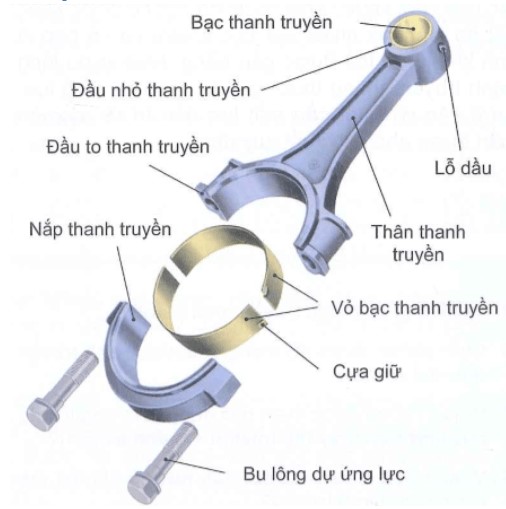

Kết cấu của thanh truyền gồm 3 phần là đầu nhỏ, đầu to và thân thanh truyền.

4.2.1. Đầu nhỏ thanh truyền:

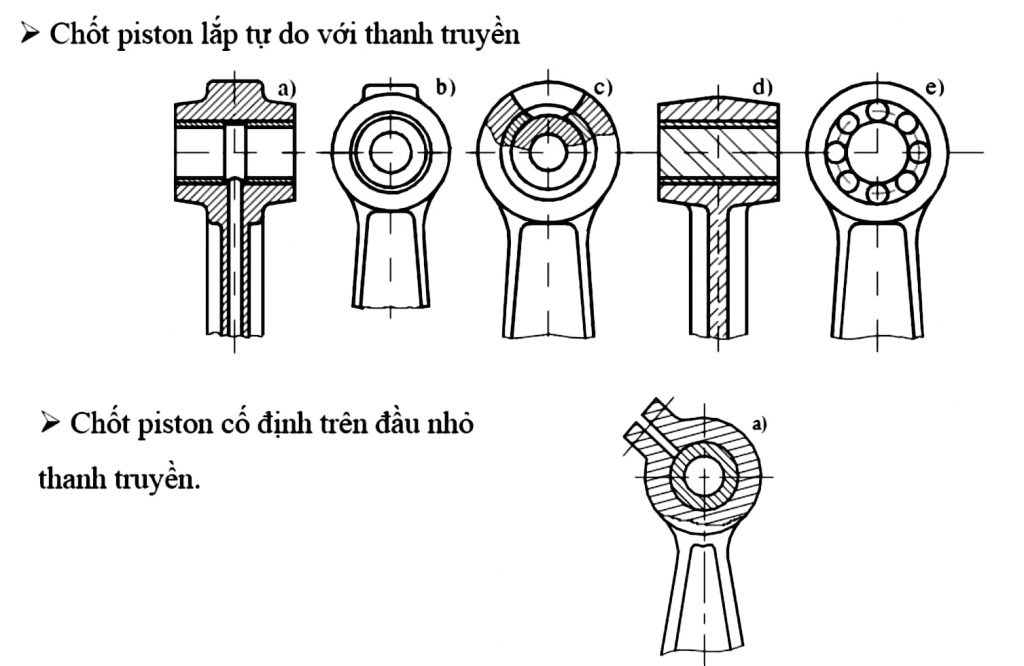

Kết cấu đầu nhỏ thanh truyền phụ thuộc vào kích thước chốt piston và phương pháp lắp ghép đầu nhỏ thanh truyền với chốt piston. Đầu nhỏ thanh truyền thường có dạng trụ rỗng. Trong động cơ cỡ lớn, đầu nhỏ thanh truyền có dạng cung tròn đồng tâm, đôi khi có dạng ô van để tăng độ cứng vững.

Trong động cơ xăng, đầu nhỏ thanh truyền có dạng trụ mỏng. Ở một số động cơ người ta thường làm vấu lồi trên đầu nhỏ thanh truyền để điều chỉnh trọng tâm thanh tuyền cho đồng đều giữa các xylanh trong động cơ.

Các phương án bôi trơn khi đầu nhỏ thanh truyền lắp tự do với chốt piston:

- Dùng rãnh hứng dầu.

- Bôi chim trên chống bức do dẫn dầu từ trục khuỷu theo thân thanh truyền.

- Làm các rãnh chứa dầu ở bạc đầu nhỏ.

- Dùng bi kim thay cho bạc lót.

- Khi chốt piston cố định trên đầu nhỏ thanh truyền đầu nhỏ phải có kết cấu kẹp chặt.

4.2.2. Thân thanh truyền:

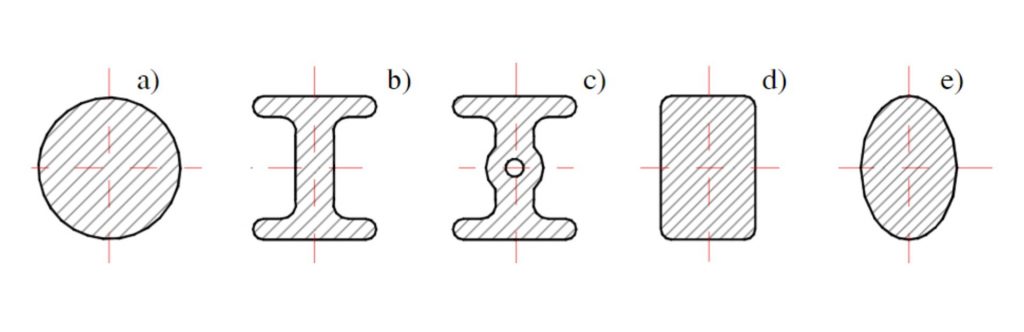

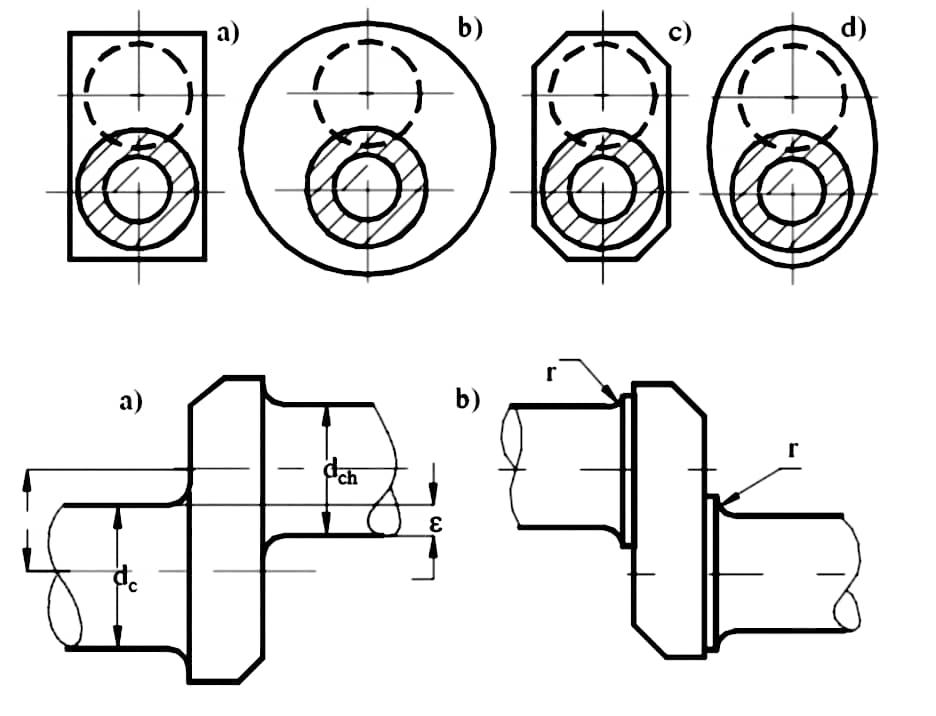

Tiết diện của thân thanh truyền thường thay đổi từ nhỏ đến lớn kể từ đầu nhỏ đến đầu to thanh truyền. Có nhiều dạng tiết diện thân thanh truyền khác nhau như hình tròn, hình chữ I, hình vuông và hình ô van. Mỗi loại tiết diện có các ưu và nhược điểm khác nhau.

- Tiết diện hình tròn: Có hình dáng đơn giản, dễ chế tạo, có thể tạo phôi bằng rèn tự do. Loại này không tận dụng vật liệu theo quan điểm sức bền đều. Thường được dùng trong động cơ tàu thủy.

- Tiết diện hình chữ I: Loại này có sức bền đều theo hai phương nên được sử dụng rất phổ biến hiện nay, từ động cơ cỡ nhỏ đến các động cơ cỡ lớn. Tạo phôi bằng phương pháp rèn khuôn.

- Tiết diện hình chữ nhật, ô van: Loại tiết diện này giống với loại tiết diện hình tròn. Có ưu điểm là dễ chế tạo nhưng không được sử dụng phổ biến như dạng chữ I, chỉ được dùng trong các động cơ mô tô hay xuồng máy cỡ nhỏ.

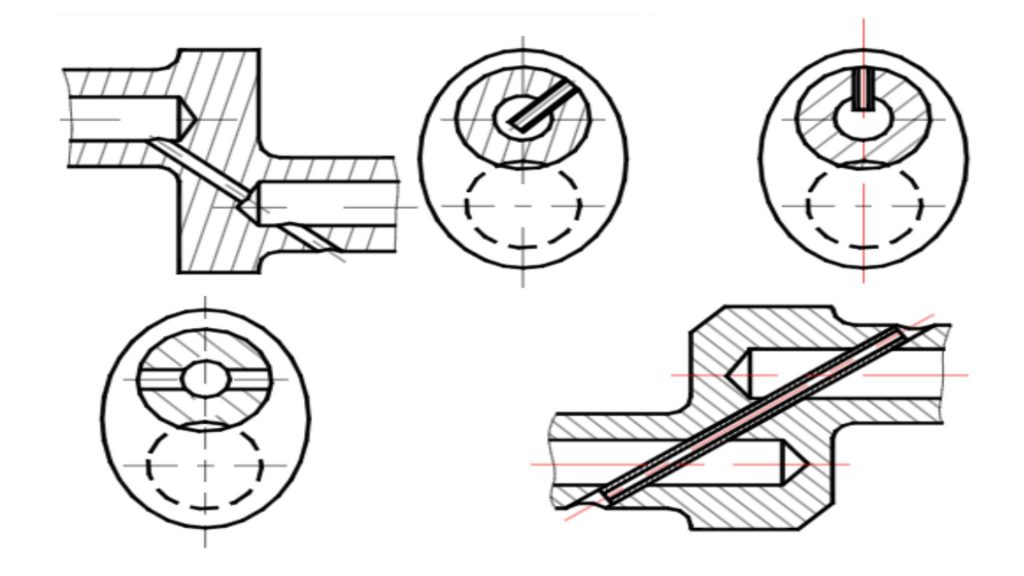

Bên trong thân thanh truyền thường có các lỗ công nghệ có vai trò dẫn dầu bôi trơn đến đầu nhỏ và đầu to thanh truyền. Giúp bôi trơn các bề mặt ma sát mà dầu bôi trơn khó tiếp cận theo cách vung té thông thường.

4.2.3. Đầu to thanh truyền:

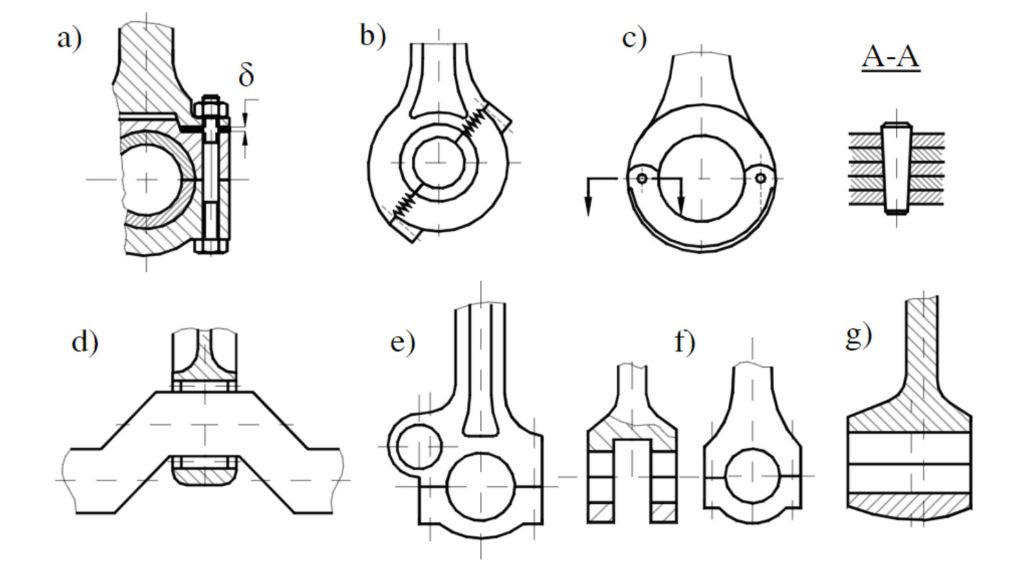

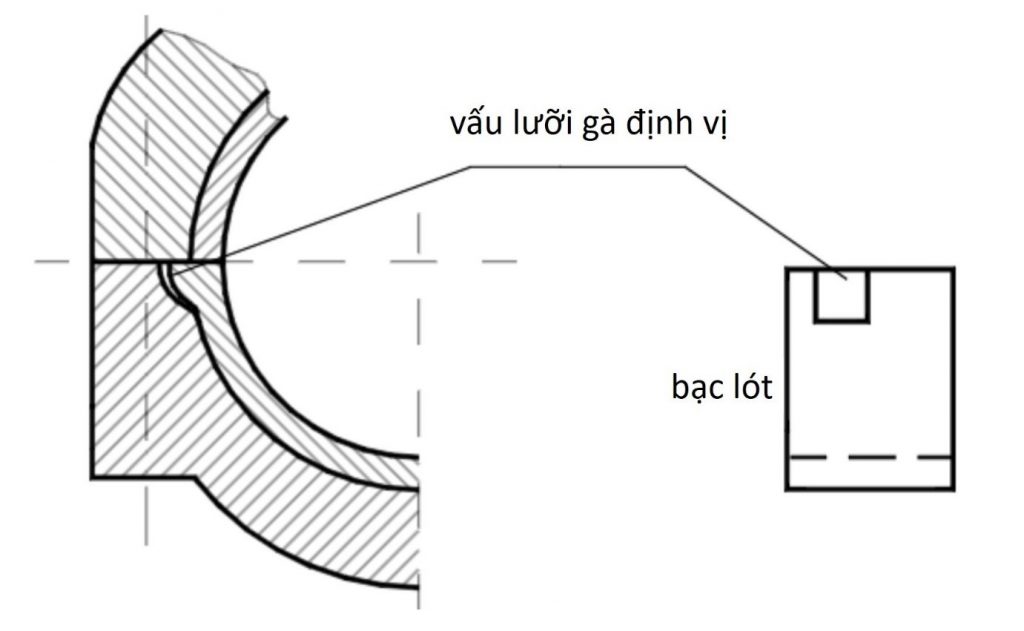

Đầu to thanh truyền thường được cắt làm hai nửa và lắp ghép với nhau bằng bulông hay vít cấy. Do đó bạc lót cũng phải chia làm hai nửa và phải được cố định trong lỗ đầu to thanh truyền.

Bởi vì nó thường xuyên bị tác động bởi lực kéo và nén nên nó phải có đủ độ bền và cứng chắc. Đầu to của thanh truyền có một lỗ phun dầu để bôi trơn và làm mát. Dầu được cung cấp qua đường dầu trong trục khuỷu. Thanh truyền liên kết với nắp bạc, vì vậy cần kiểm tra dấu phía trước để tránh nhầm lẫn khi lắp ráp hai bộ phận này.

Đối với các động cơ cỡ lớn. Trong một số trường hợp, do kích thước đầu to quá lớn nên đầu to thanh truyền được chia làm hai nửa bằng mặt phẳng chéo. Để giảm kích thước đẩu to thanh truyền, có loại kết cấu bản lề và hãm bằng chốt côn.

Một số động cơ hai kỳ cỡ nhỏ có thanh truyền không chia làm hai nửa phải dùng ổ bi đũa được lắp dần từng viên.

Ở một số động cơ nhiều xylanh kiểu chữ V hoặc hình sao, thanh truyền của hai hàng xylanh khác nhau, thanh truyền phụ không lắp trực tiếp với trục khuỷu mà lắp với chốt phụ trên thanh truyền chính hoặc hai thanh truyền lắp lồng với nhau trên trục khuỷu nên một thanh truyền có đầu to dạng hình nạng.

Đối với một số động cơ có trục khuỷu trốn cổ, để bố trí khoảng cách giữa các xylanh hợp lý, chiều dày của đầu to thanh truyền không đối xứng qua mặt phẳng dọc của thân thanh truyền.

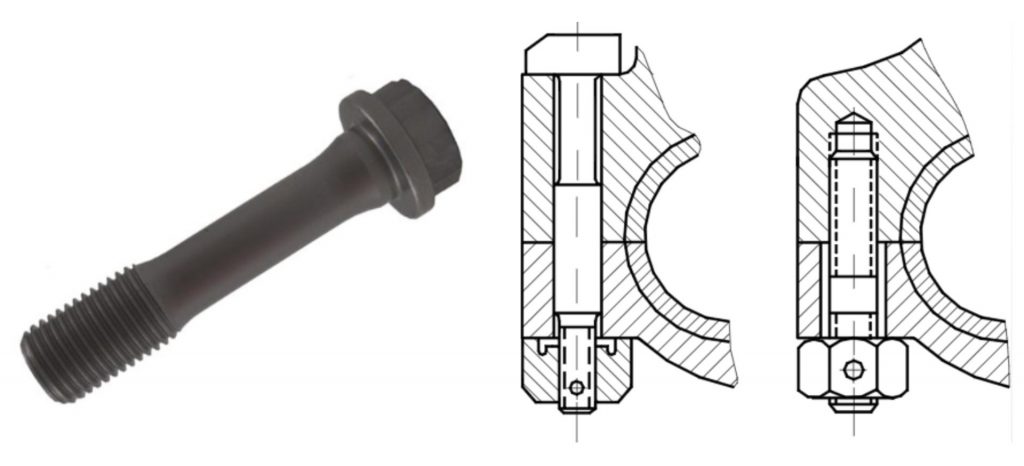

Bulông thanh truyền là chi tiết ghép nối hai nửa đầu to thanh truyền. Nó có thể ở dạng bulông hay vít cấy. Tuy có kết cấu đơn giản nhưng vai trò của nó rất quan trọng nên phải được quan tâm khi thiết kế và chế tạo. Nếu bulông thanh truyền do nguyên nhân nào đó bị đứt sẽ dẫn tới phá hỏng toàn bộ động cơ.

Bulông thanh truyền khi làm việc chịu lực như lực xiết ban đầu, lực quán tính của nhóm piston thanh truyền không thể lắp đầu to thanh truyền. Những lực này đều là lực có chu kỳ cho nên bulông thanh truyền phải có sức bền mỏi cao, do tính chất quan trọng nên khi thiết kế và chế tạo đều yêu cầu độ chính xác cao.

Bulông thanh truyền thường được chế tạo bằng thép hợp kim có các thành phần crôm, mangan, niken… Tốc độ động cơ càng lớn, vật liệu bulông thanh truyền có hàm lượng kim loại quý càng nhiều. Đầu bulông có mặt vát để chống xoay khi lắp ráp.

Bán kính góc lượn của các phần tâm chuyển tiếp nằm trong khoảng 0,2 – 1 mm nhằm giảm tập trung ứng suất. Phần nối giữa thân và ren thường làm thắt lại để tăng độ dẻo của bulông. Đại ốc có kết cấu đặc biệt để ứng suất trên các ren đồng đều. Ren được tạo thành bằng những phương pháp gia công không phoi như lăn, cán. Ngoài ra bulông thanh truyền còn được tôi, ram và xử lý bề mặt bằng phun cát, phun bi để đạt độ cứng HRC 26-32.

4.3. Vật liệu chế tạo Thanh truyền:

Vật liệu chế tạo thanh truyền sẽ phụ thuộc vào tốc độ của động cơ sử dụng thanh truyền đó:

- Đối với các động cơ có tốc độ thấp, thanh truyền sẽ được chế tạo từ vật liệu là thép ít cacbon hoặc thép cacbon trung bình.

- Đối với động cơ ô tô máy kéo và động cơ tàu thủy cao tốc, thanh truyền sẽ được làm từ thép cacbon trung bình hoặc thép hợp kim crôm, niken.

- Đối với động cơ cao tốc và cường hóa, thanh truyền sẽ được làm từ thép hợp kim đặc biệt có nhiều thành phần hợp kim như mănggan, niken, vônphram.

5. Trục khuỷu:

5.1. Khái niệm và vai trò:

Trục khuỷu là chi tiết thực hiện chuyển động quay tròn trên cơ cấu trục khuỷu thanh truyền. Đây là một chi tiết rất quan trọng và chiếm tỉ trong khá cao, có thể lên đến 25-30% giá thành của động cơ.

Trục khuỷu đảm nhiệm các vai trò sau:

- Nhận lực tác dụng từ piston tạo mômen quay để kéo các máy công tác.

- Nhận năng lượng của bánh đà để truyền cho thanh truyền và piston để thực hiện quá trình nén cũng như trao đổi khí trong xylanh.

Điều kiện làm việc của trục khuỷu:

- Phải chịu sự tác dụng của lực khí thể và lực quán tính của nhóm piston-thanh truyền gây ra.

- Chịu sự tác dụng của lực quán tính li tâm của các khối lượng quay lệch tâm của bản thân trục khuỷu và thanh truyền.

Những lực nêu trên đều có tính chu kì, gây uốn, xoắn, dao động xoắn và dao động ngang trên các ổ đỡ.

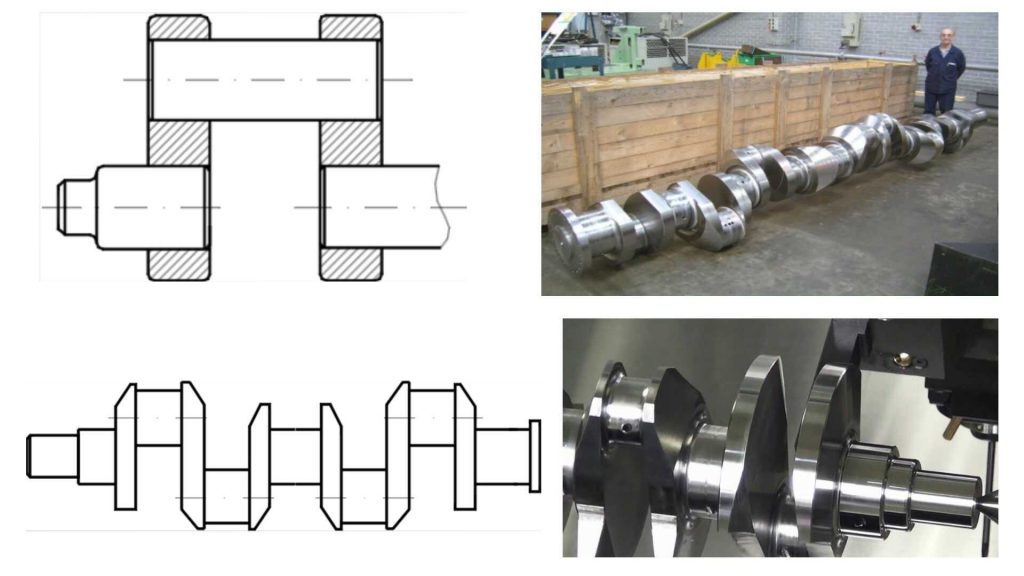

Dựa vào cách chế tạo trục khuỷu, có thể chia trục khuỷu thành 2 loại đó là trục khuỷu ghép và trục khuỷu liền khối.

- Trục khuỷu ghép là trục khuỷu gồm nhiều chi tiết được lắp ghép với nhau. Loại trục khuỷu này được dùng nhiều trong động cơ cỡ lớn và đôi khi ở động cơ cỡ nhỏ như động cơ xe máy.

- Trục khuỷu liền khối là trục khuỷu chỉ gồm một chi tiết, được gia công thành hình trục khuỷu. Trục khuỷu nguyên khối được dùng trong động cơ cỡ nhỏ và trung bình, ví dụ ở động cơ ô tô, máy kéo.

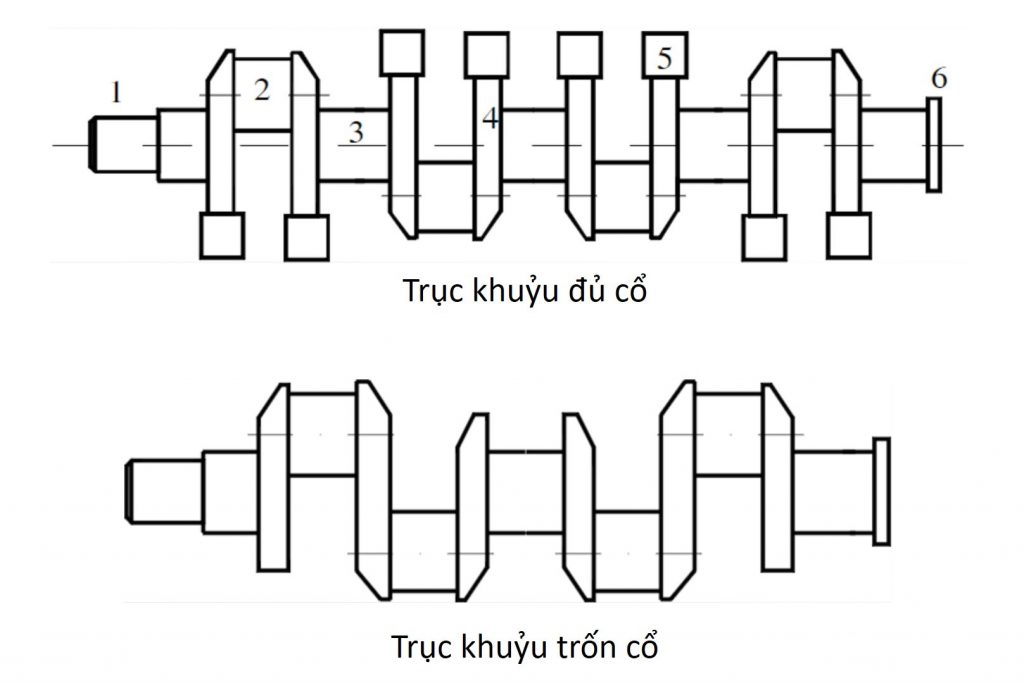

Dựa vào đặc điểm kết cấu của trục khuỷu, ta cũng có thể chia trục khuỷu thành 2 loại đó là trục khuỷu đủ cổ và trục khuỷu trốn cổ.

- Trục khuỷu đủ cổ là loại trục khuỷu có các má đối trọng giúp ổn định chuyển động của trục khuỷu. Số cổ trục bằng số cổ biên cộng 1.

- Trục khuỷu trốn cổ là loại trục khuỷu có ít số lượng cổ trục hơn so với loại trục khuỷu đủ cổ. Các đối trọng của trục chính là các cổ biên đối xứng nhau qua tâm trục khuỷu.

5.2. Kết cấu

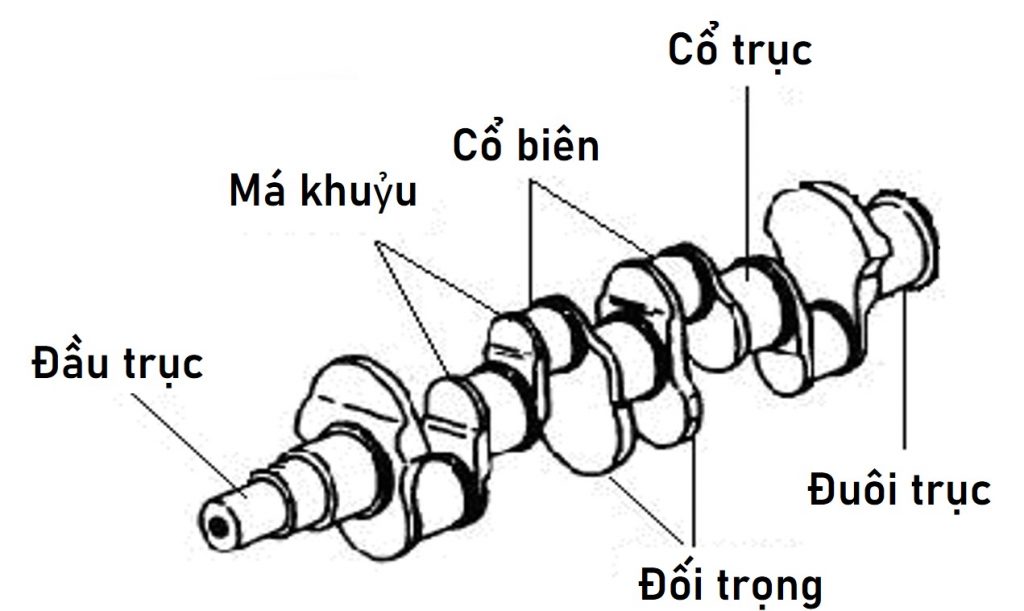

Dựa vào hình dạng kết cấu, trục khuỷu được chia thành các phần như hình. Bao gồm: đầu trục, má khuỷu, cổ trục, cổ biên, đối trọng và đuôi trục.

5.2.1. Đầu trục khuỷu:

Đầu trục khuỷu lắp vấu quay để quay trục khi cần thiết hoặc để khởi động bằng tay quay.

Ở đầu trục khuỷu thường có then để lắp puly dẫn động quạt gió, bơm nước cho hệ thống làm mát, cơ cấu giảm dao động xoắn (nếu có) và lắp bánh răng trục khuỷu. Bộ truyền bánh răng từ trục khuỷu dùng để dẫn động trục cam phối khí và bơm cao áp (của động cơ diesel) hoặc bộ chia điện đánh lửa (của động cơ xăng) và bơm dầu của hệ thống bôi trơn …

Ngoài ra đầu trục khuỷu loại này còn có kết cấu hạn chế sự di chuyển dọc trục. Các bề mặt đầu của cổ trục đầu tiên khi di chuyển dọc trục sẽ tỳ vào các tấm chắn có tráng hợp kim chịu mòn giúp hạn chế sự di chuyển dọc trục của trục khuỷu.

5.2.2. Má khuỷu:

Má khuỷu có vai trò là vật kết nối giữa cổ khuỷu và cổ biên, giúp cổ biên có thể chuyển động quay xung quanh tâm cổ trục.

Má khuỷu đơn giản và dễ gia công nhất là loại má khuỷu có dạng hình chữ nhật và dạng hình tròn. Đối với động cơ có cổ khuỷu lắp ổ bi, má khuỷu tròn đồng thời đóng vai trò là cổ khuỷu. Đối với loại má khuỷu hình chữ nhật, người ta có thể vát góc của các má khuỷu giúp làm giảm khối lượng của trục khuỷu. Ngoài ra, còn loại má khuỷu hình ôvan có sức bền đều.

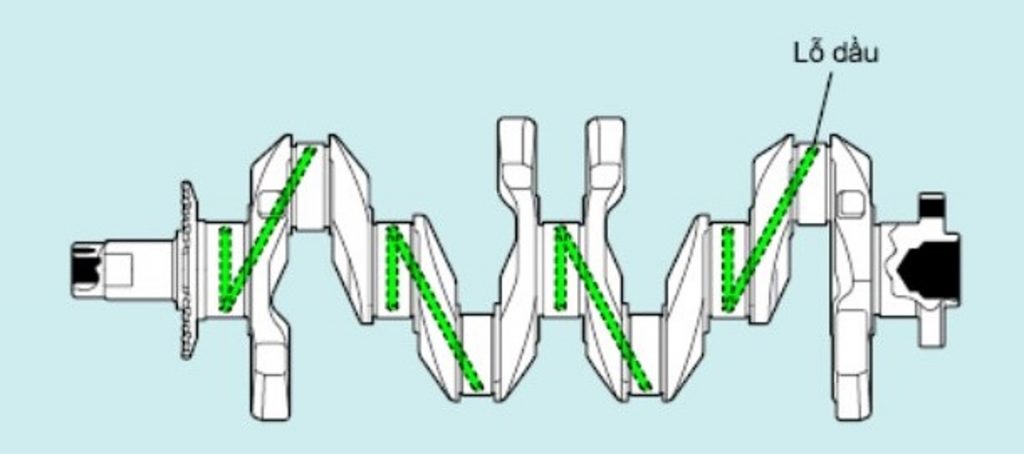

Trong má khuỷu được khoan các ống dẫn dầu có vai trò là đường trung chuyển dầu bôi trơn giữa cổ trục và cổ biên, giúp dầu có thể đến được các bề mặt cần bôi trơn.

5.2.3. Cổ trục:

Cổ trục là phần trục tiếp xúc với các ổ đỡ trên thân máy, có vai trò nâng đỡ và giữ cho trục khuỷu quay quanh tâm của nó.

Vì là phần chi tiết phải chịu nhiều lực và ma sát cao khi hoạt động nên cổ trục được gia công và xử lý bề mặt đạt sao cho độ cứng và độ bóng cao. Thường các cổ trục sẽ có cùng một đường kính. Đặc biệt ở những loại động cơ cỡ lớn đường kính cổ trục có thể lớn dần từ đầu trục đến đuôi trục khuỷu để có sức bền đều.

Trong cổ trục thường được khoan các lỗ hay các đường ống để có thể dẫn dầu bôi trơn đến các bề mặt ma sát như bạc lót hay đưa dầu đến các đường ống khác ở má khuỷu hay cổ biên giúp bôi trơn các bề mặt khác.

5.2.4. Cổ biên:

Cổ biên là phần trục liên kết với đầu to thanh truyền, có vai trò nhận lực từ thanh truyền, chuyển động quay quanh cổ trục từ đó làm quay trục khuỷu.

Cổ biên được gia công có độ cứng và độ bóng cao. Đường kính cổ biên thường nhỏ hơn đường kính cổ trục, nhưng cũng có những trường hợp động cơ cao tốc do lực quán tính lớn nên đường kính cổ biên có thể bằng đường kính cổ trục.

Trong cổ biên cũng được gia công các đường ống dẫn dầu bôi trơn đến các bề mặt ma sát là bạc lót, giúp giảm ma sát giữa bề mặt đầu to thanh truyền với bạc lót. Dầu bôi trơn đi qua rãnh ở giữa bạc lót, đi vào ống dẫn dầu trong thân thanh truyền và đến bôi trơn bề mặt ma sát ở đầu nhỏ thanh truyền.

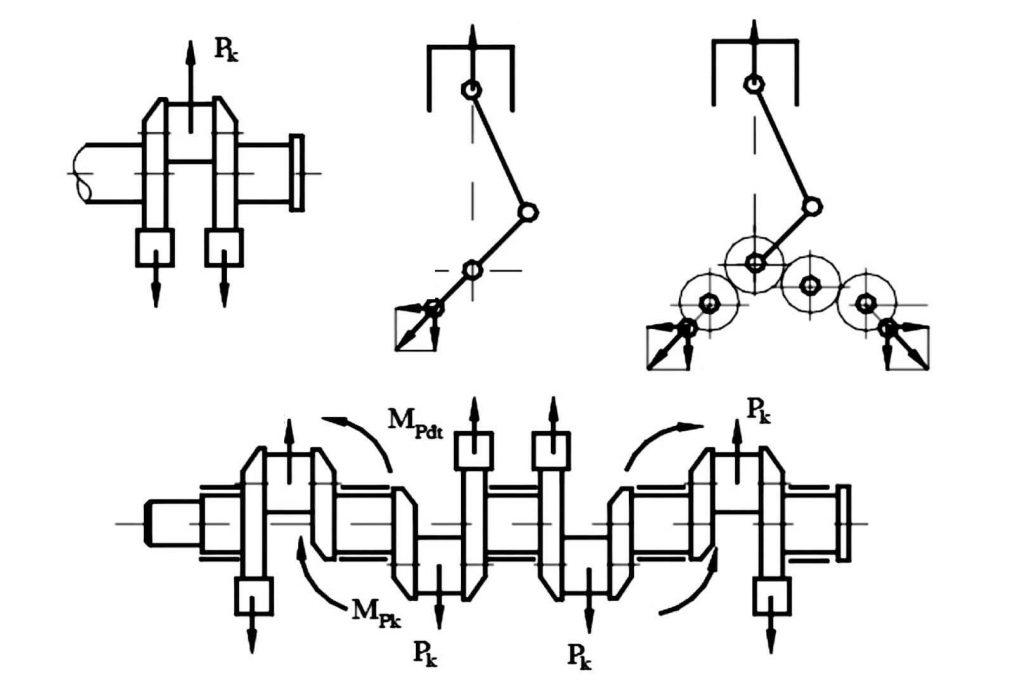

5.2.5. Đối trọng:

Đối trọng là phần kim loại gắn trên trục khuỷu để tạo ra lực quán tính li tâm nhằm những mục đích sau:

- Cân bằng lực quán tính ly tâm Pk của trục khuỷu.

- Cân bằng một phần lực quán tính chuyển động tịnh tiến.

- Giảm tải trọng tác dụng cho một cổ trục, ví dụ cho cổ giữa trục khuỷu động cơ 4 kỳ, 4 xylanh. Đối với trục khuỷu này, các lực quán tính ly tâm Pk tự cân bằng nhưng tạo ra cặp mô men Mpk luôn gây uốn cổ giữa. Khi có đối trọng cặp mômen Mpđt của đối trọng sẽ cân bằng lực mô men nên giảm được tải cho cổ giữa.

Về mặt kết cấu, có các loại đối trọng sau:

- Đối trọng liền với má khuỷu.

- Đối trọng được làm rời, lắp bằng bulông với trục khuỷu.

- Lắp với trục khuỷu bằng rãnh mang cá và được kẹp chặt bằng bulông.

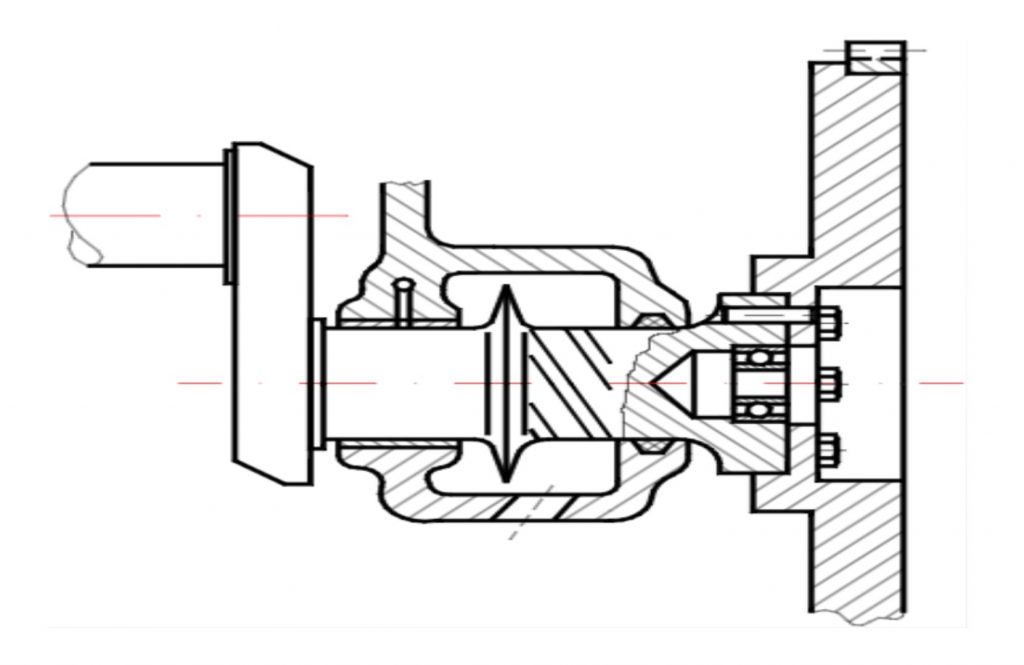

5.2.6. Đuôi trục khuỷu

Đuôi trục khuỷu có mặt bích để lắp bánh đà hoặc biến mô (xe số tự động) và được làm rỗng để lắp vòng bi đỡ trục sơ cấp hộp số. Trên bề mặt ngõng trục có mặt phớt chặn dầu tiếp đó là ren hồi dầu có chiều xoắn ngược với chiều quay của trục khuỷu để gạt dầu trở lại. Sát với cổ trục cuối cùng là đĩa chắn dầu. Ngoài ra, ở một số động cơ đuôi trục khuỷu còn là nơi lắp chắn di chuyển dọc trục, lắp bánh răng dẫn động các cơ cấu phụ như bơm cao áp, bơm dầu.

5.3. Vật liệu chế tạo Trục khuỷu:

Trục khuỷu thường được chế tạo từ các vật liệu là thép hoặc gang gra-phit cầu. Gia công bằng cách tiện nguyên khối hoặc chế tạo từng bộ phận rồi lắp ghép với nhau.

6. Ổ đỡ trục khuỷu:

6.1. Khái niệm và vai trò:

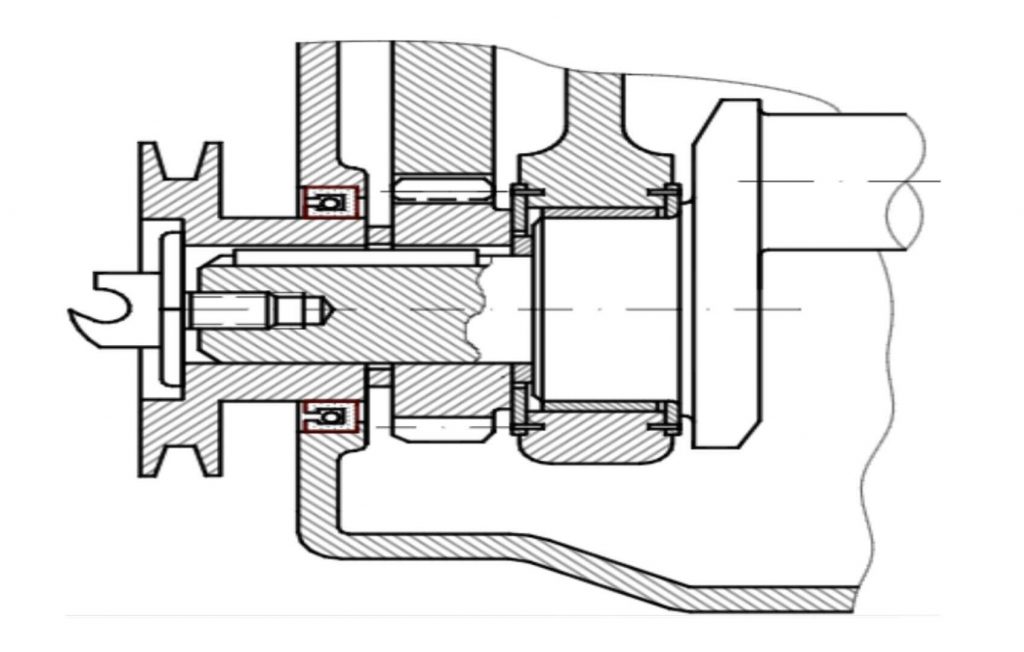

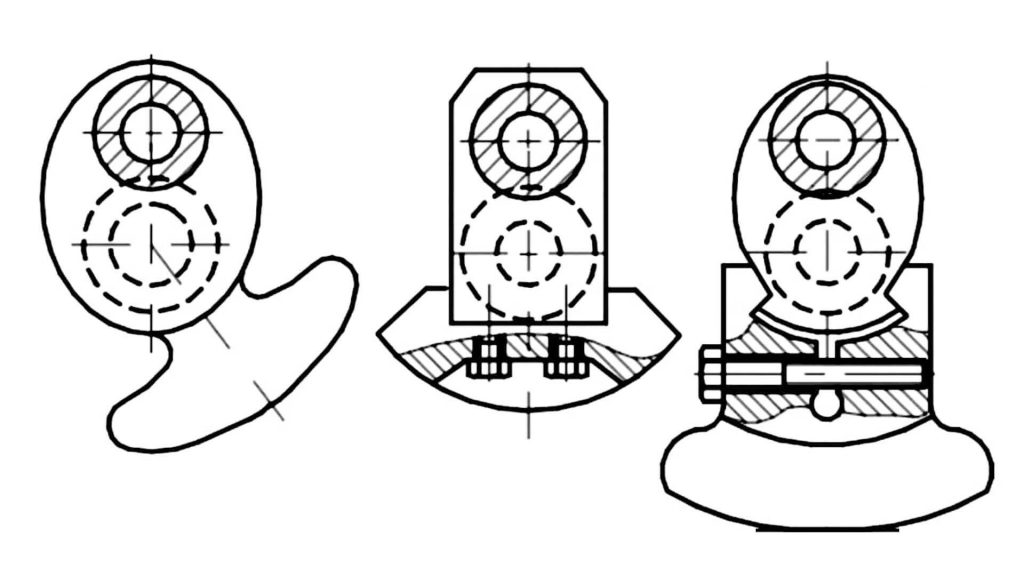

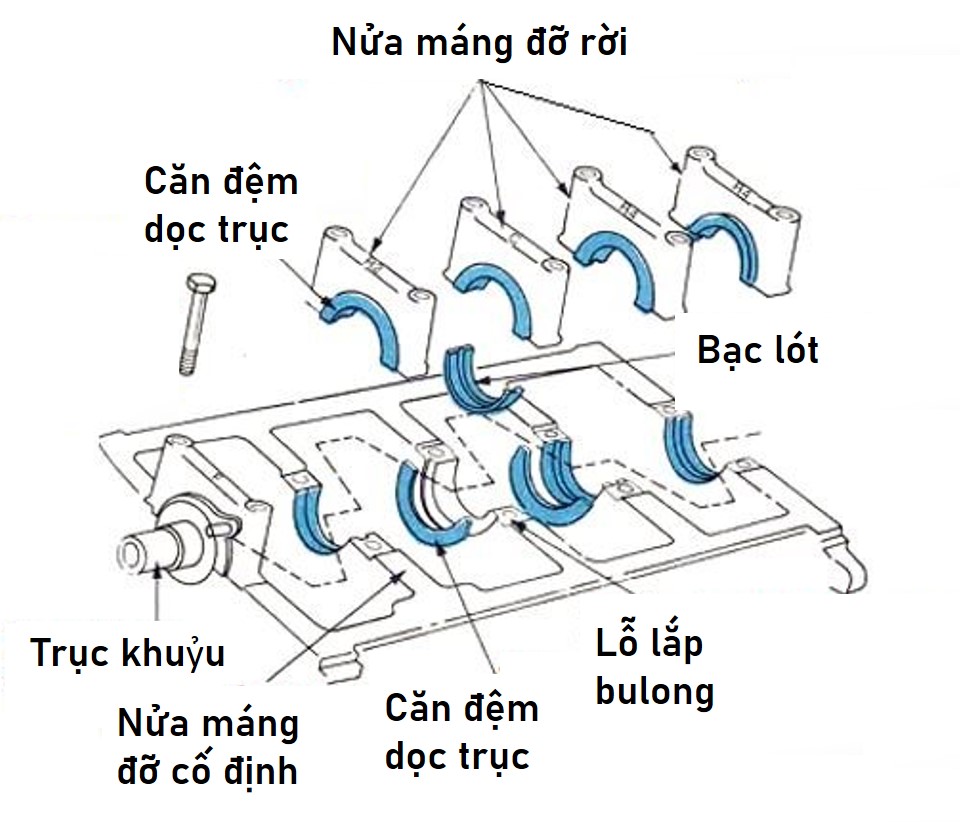

Ổ đỡ trục khuỷu thường là các ổ trượt dạng hai nửa hình trụ. Một nửa máng đỡ được thiết kế cố định trên thân máy, phần còn lại là nửa máng đỡ rời. Hai nửa máng đỡ được lắp ghép với nhau bằng bulông.

Ổ đỡ trục khuỷu có vai trò nâng đỡ trục khuỷu trong động cơ.

6.2. Kết cấu

Vì phải nâng đỡ một chi tiết có tốc độ quay lớn nên ổ đỡ trục khuỷu phải chịu được tải trọng và độ ma sát cao. Trên các ổ đỡ có các bạc lót và đệm dọc trục giúp giảm sự mài mòn do ma sát trong lúc hoạt động.

Các miếng đệm dọc trục có vai trò ngăn không cho trục khuỷu chuyển động dọc trục, chỉ cho phép trục khuỷu chuyển động quay quanh cổ trục khuỷu.

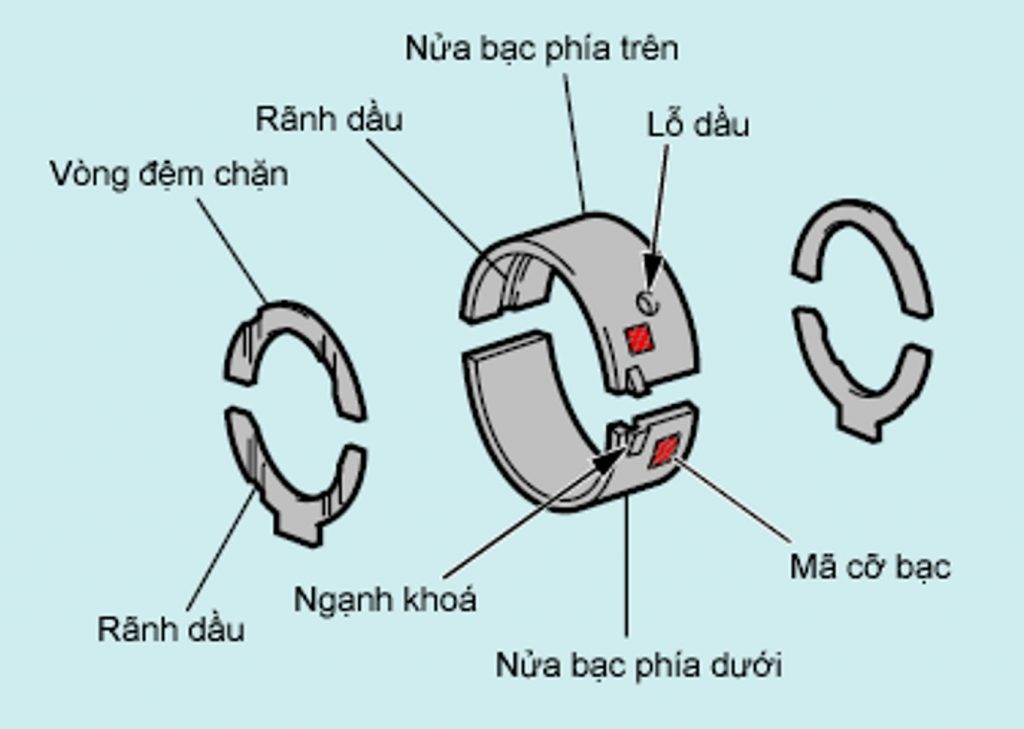

Bạc lót có vai trò là chi tiết chịu mài mòn thay cho các chi tiết chính. Giúp tiết kiệm chi phí khi bảo dưỡng, sửa chữa. Vật liệu chế tạo bạc lót thường có độ cứng nhỏ hơn vật liệu chế tạo trục khuỷu và ổ đỡ.

7. Bánh đà:

7.1. Khái niệm và vai trò

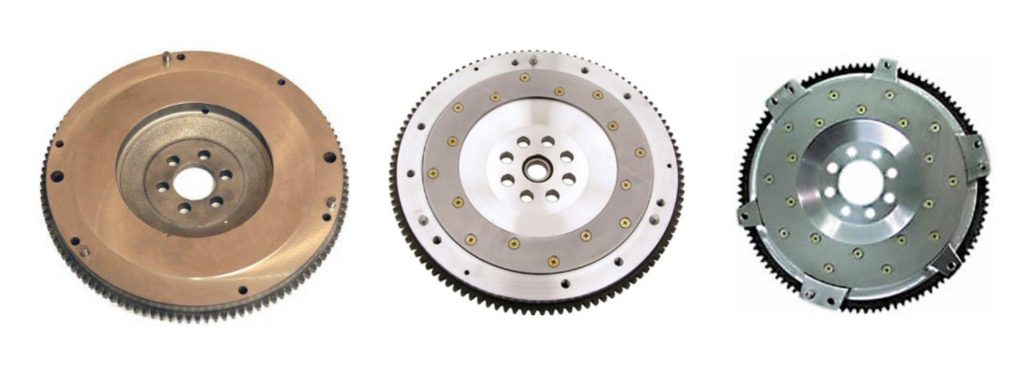

Bánh đà là chi tiết được lắp ghép ở đuôi trục khuỷu. Có dạng hình đĩa tròn, được chế tạo bằng gang hoặc bằng thép.

Bánh đà có vai trò tích trữ động năng cho động cơ. Vì trên động cơ 4 kì chỉ có 1 kì sinh công, 3 kì còn lại tiêu tốn công nên bánh đà là chi tiết giúp tích trữ một phần năng lượng ở kì sinh công để giúp động cơ tiếp tục hoạt động chờ đến kì sinh công tiếp theo. Ngoài ra bánh đà còn giúp cân bằng và làm đều chuyển động cho động cơ.

7.2. Kết cấu

Kích thước bánh đà tùy thuộc vào từng loại động cơ. Những động cơ ít xylanh thường có bánh đà lớn hơn. Ngược lại, những động cơ có nhiều xylanh thì thường có kích thước bánh đà nhỏ hơn. Thậm chí có những loại động cơ không có bánh đà.

Trên bánh đà được thiết kế các vành răng, giúp hỗ trợ khởi động động cơ từ bên ngoài. Ngoài ra bánh đà còn là nơi đánh dấu tương ứng với điểm chết và khắc vạch chia độ góc quay trục khuỷu.

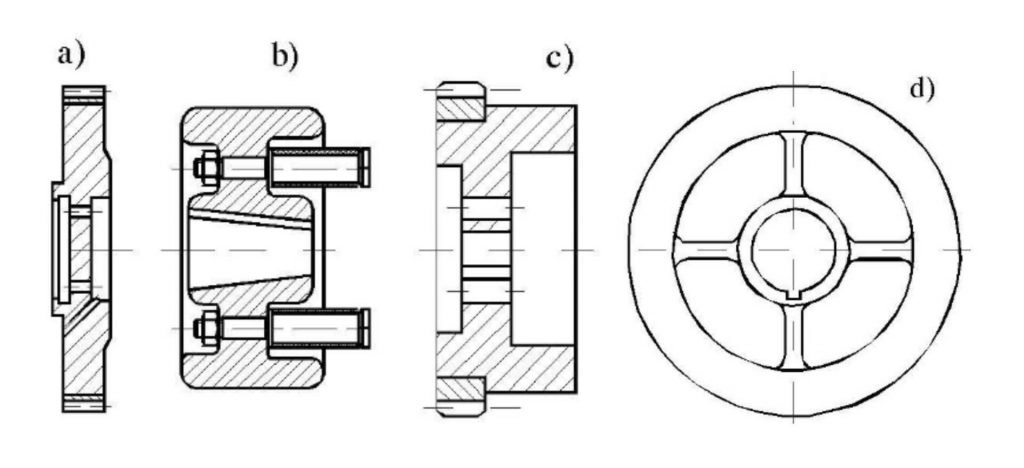

Dựa vào kết cấu, có thể chia bánh đà thành các loại sau:

- Bánh đà dạng đĩa: là bánh đà dạng đĩa mỏng, có mô men quán tính nhỏ nên chỉ dùng cho động cơ tốc độ cao như động cơ ôtô, máy kéo. Bề mặt bánh đà được gia công phẳng, nhẵn để lắp đĩa ma sát và đĩa ép của bộ ly hợp. Ngoài ra trên bánh đà thường được ép vành răng khởi động nếu động cơ khởi động bằng động cơ điện hoặc động cơ phụ.

- Bánh đà dạng vành: là bánh đà dày có mô men quán tính lớn, thường dùng cho động cơ ít xi lanh công suất nhỏ.

- Bánh đà dạng chậu: là bánh đà có dạng trung gian của hai loại trên. Bánh đà loại này có mô men quán tính lớn và sức bền cao, thường gặp ở động cơ máy kéo.

- Bánh đà dạng vành có nan hoa: để tăng mô men quán tính phần lớn khối lượng của bánh đà dạng vành xa tâm quay và nối với moayơ kiểu nan hoa.

7.3. Vật liệu chế tạo Bánh đà:

Đối với những động cơ tốc độ thấp, bánh đà thường được chế tạo bằng gang xám. Đối với những động cơ tốc độ cao, bánh đà thường được chế tạo bằng thép ít cacbon.

Một số bài viết liên quan:

- Cơ cấu trục khuỷu – thanh truyền – piston

- Khe hở Piston là gì? Tại sao cần phải có khe hở giữa Piston và xy lanh?

- Những nguyên nhân hư hỏng của Piston động cơ

- Cấu tạo và công dụng của bánh đà kép

- Tại Sao Không Dùng Động Cơ Đặt Tại Bánh Xe Cho Ô Tô Điện?